Производители заглушек Molex

Заглушки… часто кажутся чем-то тривиальным. Просто кусочек пластика, закрывающий неиспользуемый разъем. Но поверьте, это не всегда так. Особенно когда речь заходит о надежности, долговечности и, что немаловажно, о соответствии требованиям безопасности. Я начинал свою карьеру в сфере электроники с проектирования кабельных систем для промышленной автоматизации, и количество проблем, связанных с неправильным выбором или низким качеством заглушек, было просто огромным. Многие компании игнорируют этот аспект, сосредоточившись на более 'видимых' компонентах. Это, как правило, приводит к головной боли и, в конечном итоге, к увеличению затрат на обслуживание и ремонт. В этой статье я хочу поделиться некоторыми наблюдениями и опытом, связанными с производителями заглушек, особенно с теми, кто специализируется на компонентах Molex.

Почему выбор правильной заглушки – это не просто 'закрыть разъем'

Первый вопрос, который возникает – почему выбор заглушки так важен? Ответ прост: обеспечение электрической безопасности и предотвращение случайных коротких замыканий. В промышленных условиях, где работают мощные системы, даже небольшое повреждение изоляции может привести к серьезным последствиям. Некачественная заглушка может деформироваться под воздействием вибрации, температуры или химических веществ, потерять свои защитные свойства и, как следствие, стать источником проблем. Кроме того, некорректно подобранная заглушка может нарушить механическое соединение разъема, привести к его поломке или ухудшить теплоотвод. Нельзя недооценивать роль заглушки в обеспечении долговечности всей кабельной системы. Например, мы однажды столкнулись с проблемой в роботизированной линии, где вибрация привела к деформации заглушек, что в итоге привело к обрыву цепи и остановке производства. Позже выяснилось, что заглушки были изготовлены из недостаточно термостойкого пластика.

Материалы и их влияние на характеристики

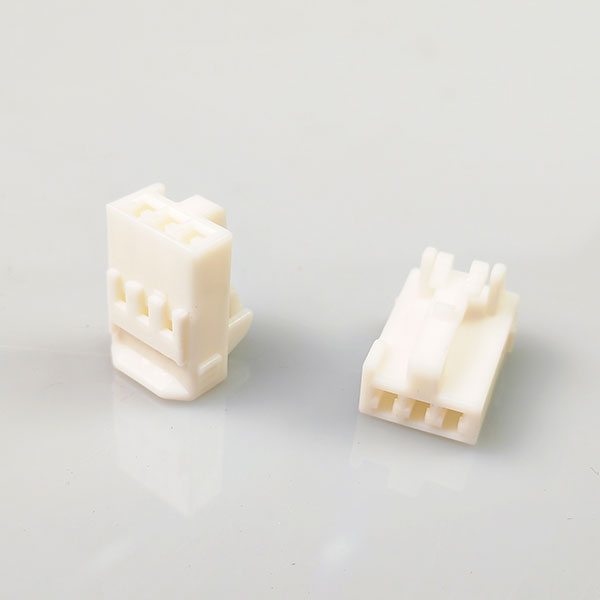

Выбор материала – это, пожалуй, ключевой момент. Наиболее распространенные материалы для изготовления заглушек – это полиамид (PA), поликарбонат (PC) и ABS-пластик. Каждый материал обладает своими уникальными характеристиками. Полиамид, например, отличается высокой прочностью и устойчивостью к износу, что делает его идеальным для использования в условиях интенсивной эксплуатации. Поликарбонат, в свою очередь, обладает высокой термостойкостью и ударной вязкостью. ABS-пластик – это более экономичный вариант, но он менее устойчив к высоким температурам и воздействию химических веществ. Я всегда рекомендую использовать материалы, сертифицированные для работы в конкретных условиях эксплуатации. Помимо материала, важно учитывать его цветовую стойкость – особенно если заглушки должны соответствовать определенным требованиям безопасности или корпоративным стандартам.

Заметил, что сейчас все чаще встречаются заглушки из термопластичных эластомеров (TPE). Это довольно интересный тренд, хотя пока еще не получил широкого распространения. Они обладают хорошей гибкостью и эластичностью, что обеспечивает дополнительную защиту разъема от вибрации и ударов. Однако, важно помнить, что TPE-материалы могут быть более подвержены истиранию и загрязнению.

Производители заглушек: кто за что отвечает?

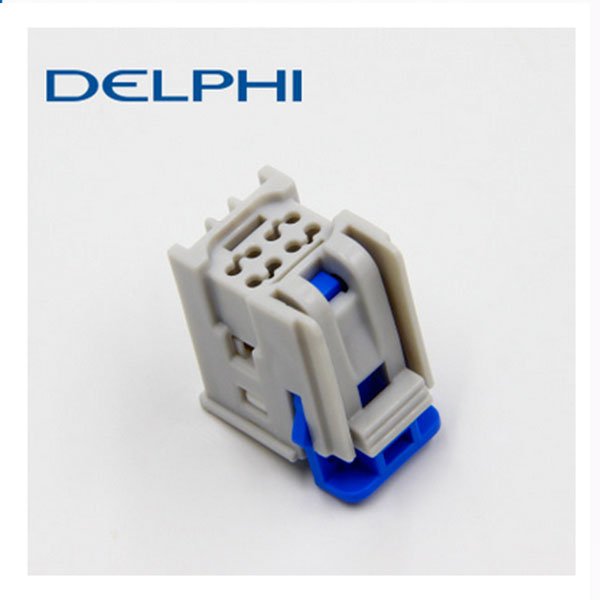

Когда речь заходит о производителях заглушек для разъемов Molex, рынок довольно разнообразен. Есть крупные международные компании, такие как TE Connectivity и Amphenol, которые предлагают широкий ассортимент продукции, но цены на их продукцию, как правило, достаточно высоки. Есть и более мелкие, но специализированные производители, которые предлагают более гибкие условия сотрудничества и более широкий выбор моделей. Выбор производителя зависит от конкретных требований проекта, бюджета и сроков поставки. Важно не только смотреть на цену, но и на репутацию производителя, его опыт и сертификацию продукции. В последнее время наблюдается рост интереса к производителям из Китая, которые предлагают заглушки по более доступным ценам. Но здесь необходимо быть особенно внимательным и проводить тщательный контроль качества.

ООО Нинбо Байканг Электроника: личный опыт

ООО Нинбо Байканг Электроника – компания, с которой мы сотрудничаем уже несколько лет. Они предлагают широкий ассортимент заглушек для разъемов Molex, а также других компонентов для электроники. Наши сотрудники довольны качеством продукции и уровнем сервиса. Они всегда готовы предоставить техническую поддержку и помочь с выбором оптимального решения. Особенно радует их гибкость в отношении минимального заказа и сроков поставки. Они часто оперативно реагируют на наши запросы и предлагают индивидуальные решения. Наш опыт работы с этой компанией положительный, и мы рекомендуем ее другим компаниям, занимающимся производством электроники.

Проблемы с качеством и как их избежать

К сожалению, не всегда удается найти надежного производителя заглушек. Одна из распространенных проблем – это несоответствие заявленным характеристикам продукции. Например, на упаковке указана определенная степень защиты от пыли и влаги, но при проверке на месте выясняется, что заглушка не соответствует стандартам. Другая проблема – это низкое качество материалов. Заглушка может быть изготовлена из недостаточно термостойкого пластика, что приводит к ее деформации или разрушению при эксплуатации в условиях высоких температур. Чтобы избежать этих проблем, необходимо тщательно проверять сертификаты соответствия продукции, проводить выборочный контроль качества при приемке товара и периодически проводить испытания заглушек на соответствие требованиям проекта. Мы внедрили собственную систему контроля качества, которая включает в себя визуальный осмотр, проверку геометрических размеров и испытания на механическую прочность и термостойкость.

Будущее заглушек: инновации и новые материалы

Рынок заглушек постоянно развивается. Появляются новые материалы, технологии и решения, которые позволяют улучшить характеристики и повысить надежность продукции. Например, сейчас активно разрабатываются заглушки с интегрированными сенсорами, которые позволяют контролировать состояние разъема и предупреждать о возможных неисправностях. Также наблюдается рост интереса к 3D-печати заглушек, что позволяет создавать индивидуальные решения для нестандартных задач. Не исключено, что в будущем заглушки станут еще более компактными, легкими и прочными. И, конечно, более экологичными – с использованием биоразлагаемых материалов.

Я считаю, что будущее заглушек связано с интеграцией с системами мониторинга и управления. Представьте себе кабельную систему, в которой каждая заглушка оснащена микрочипом, который передает данные о ее состоянии на центральный сервер. Это позволит не только предотвратить неисправности, но и оптимизировать эксплуатацию кабельной системы, снизить затраты на обслуживание и ремонт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PP1535303 Соединители THB

PP1535303 Соединители THB -

PB621-12020 Соединители KUM

PB621-12020 Соединители KUM -

7283-1968-30 Соединители YAZAKI

7283-1968-30 Соединители YAZAKI -

1-969442-4 Соединители ТЕ

1-969442-4 Соединители ТЕ -

7157-3580-60 Соединители YAZAKI

7157-3580-60 Соединители YAZAKI -

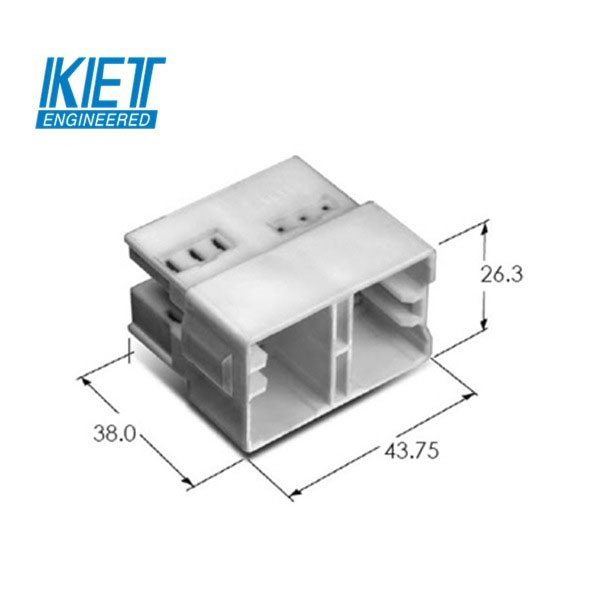

MG651032 Соединители KET

MG651032 Соединители KET -

HFE80 Реле хонгфа

HFE80 Реле хонгфа -

12162000 Соединители APTIV

12162000 Соединители APTIV -

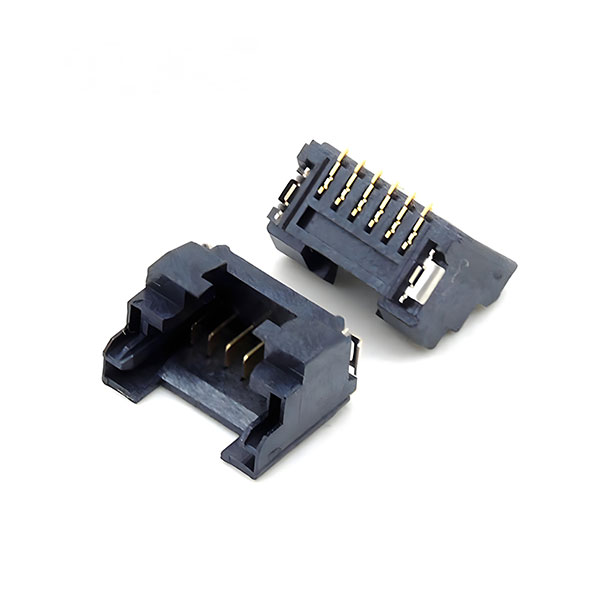

64319-1211 Соединители MOLEX

64319-1211 Соединители MOLEX -

6098-0241 Соединители SUMITOMO

6098-0241 Соединители SUMITOMO -

15380782 Соединители APTIV

15380782 Соединители APTIV -

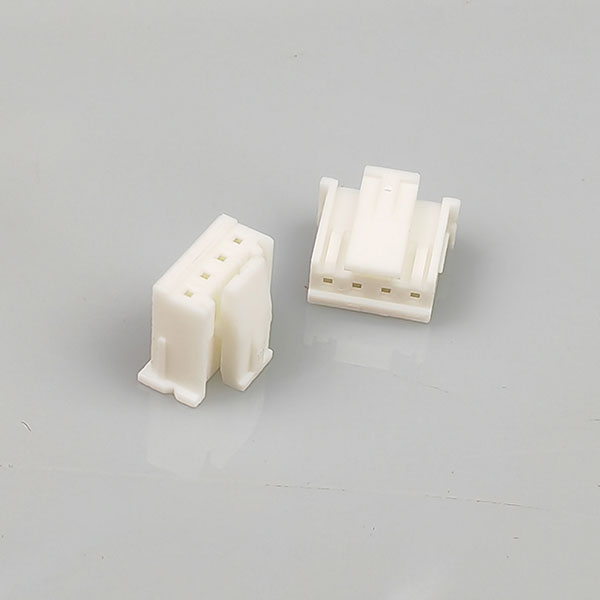

KPP011-98011 Соединители KUM

KPP011-98011 Соединители KUM