Производители корпусов

Короче говоря, всем кажется, что производители корпусов – это просто делающие коробки. Но это, конечно, упрощение. За этим стоит целый комплекс инженерных решений, материалов, технологий и, что немаловажно, понимания конечного применения. И часто, вот в чем проблема – недооценивают этот аспект. Встречаются заказы, где требования к корпусу только на бумаге выглядят понятно, а в процессе реализации всплывают нюансы, которые вызывают головную боль. Или наоборот, находят гениальные решения, которые существенно улучшают функциональность и надежность всей системы, но их не учитывают на этапе проектирования.

Что такое 'корпус' на самом деле?

Начнем с определения. Корпус – это не просто оболочка. Это критически важный элемент, защищающий внутреннее оборудование от внешних воздействий – пыли, влаги, механических повреждений, вибрации. От того, насколько хорошо корпус выполняет свою функцию, зависит срок службы всей электроники. И это касается не только промышленного оборудования, но и, скажем, электроники для транспорта, медицины, даже потребительской электроники.

Мы часто сталкиваемся с ситуацией, когда заказчик выбирает корпус по цене, игнорируя его характеристики. В итоге, через год-два начинается самое интересное – жалобы на поломки, необходимость замены. И вот тут уже приходится расхлебывать последствия, предлагая более дорогостоящие, но надежные варианты. Это не только экономическая потеря, но и репутационный риск.

Материалы: выбор правильного – половина дела

Здесь все начинается с понимания условий эксплуатации. Для агрессивных сред – масло, кислоты, щелочи – потребуются корпуса из специальных полимеров или металла с антикоррозионным покрытием. Для высокой температуры – термостойкие материалы. Для вибрации – конструкции с демпфированием. И выбор материала влияет не только на стоимость, но и на вес, габариты и, конечно же, на безопасность.

Например, в автомобильной промышленности все чаще используют композитные материалы – они легкие и прочные. Но их производство требует специфического оборудования и квалифицированных специалистов. Неправильный выбор композита может привести к серьезным последствиям – от деформации корпуса до потери структурной целостности.

Мы сами как-то брались делать корпус для промышленного датчика, работающего в нефтегазовой сфере. Изначально заказчик хотел использовать поликарбонат, потому что он дешевле. Но после обсуждения условий эксплуатации, включая воздействие сероводорода и высоких температур, мы предложили корпус из PEEK – это, конечно, дороже, но зато он выдержит все нагрузки без каких-либо изменений. Это решение позволило избежать серьезных проблем в будущем.

Проектирование и производство: от идеи до готового изделия

Процесс создания корпуса – это комплексный цикл, который включает в себя проектирование, выбор технологии производства, изготовление, сборку и тестирование. На этапе проектирования важно учитывать не только размеры и функциональность, но и возможность монтажа оборудования, доступ к компонентам для обслуживания и ремонта.

Использование CAD/CAM систем позволяет создавать сложные конструкции с высокой точностью и автоматизировать процесс производства. Но даже с современными технологиями, человеческий фактор остается критически важным. Необходимо тщательно контролировать качество материалов и процессов, чтобы избежать дефектов и брака.

Технологии производства: от литья под давлением до экструзии

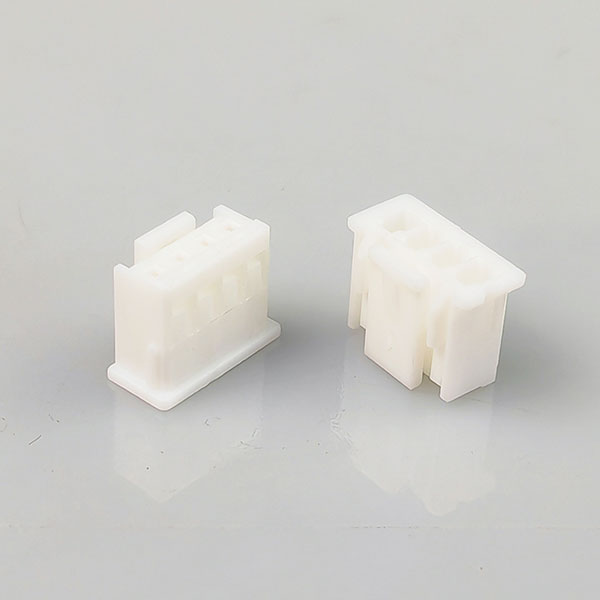

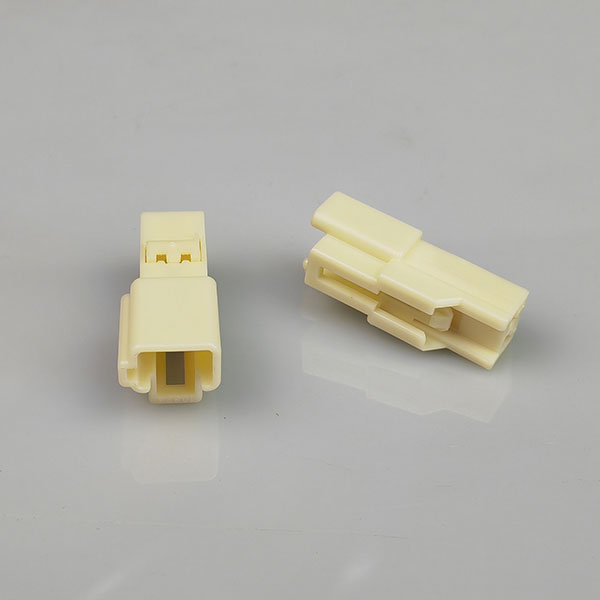

Существует множество технологий производства корпусов – литье под давлением, экструзия, штамповка, 3D-печать. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от объема производства, требуемой точности и сложности конструкции.

Литье под давлением – это наиболее распространенная технология для массового производства пластиковых корпусов. Она позволяет создавать детали высокой точности и повторяемости. Но требует больших инвестиций в оснастку. Экструзия используется для производства длинномерных деталей, таких как профили и трубки. Штамповка – для производства деталей из металла. А 3D-печать – для создания прототипов и небольших партий.

Мы периодически сталкиваемся с тем, что заказчики выбирают технологию производства исходя только из стоимости, не учитывая требования к качеству и функциональности. Например, для корпуса, который должен выдерживать высокие температуры и вибрацию, не стоит использовать 3D-печать – детали могут деформироваться и потерять прочность.

Ошибки, которые стоит избегать

Вот несколько ошибок, которые мы часто видим в практике производителей корпусов и которые стоит избегать:

- Недостаточный учет условий эксплуатации. Это приводит к выбору неподходящих материалов и технологий производства.

- Неправильное проектирование. Недостаточный учет функциональности и возможности монтажа оборудования.

- Низкое качество материалов. Это приводит к дефектам и поломкам.

- Недостаточный контроль качества. Это приводит к браку и финансовым потерям.

- Игнорирование требований к безопасности. Это может привести к травмам и авариям.

ООО Нинбо Байканг Электроника: опыт и партнерство

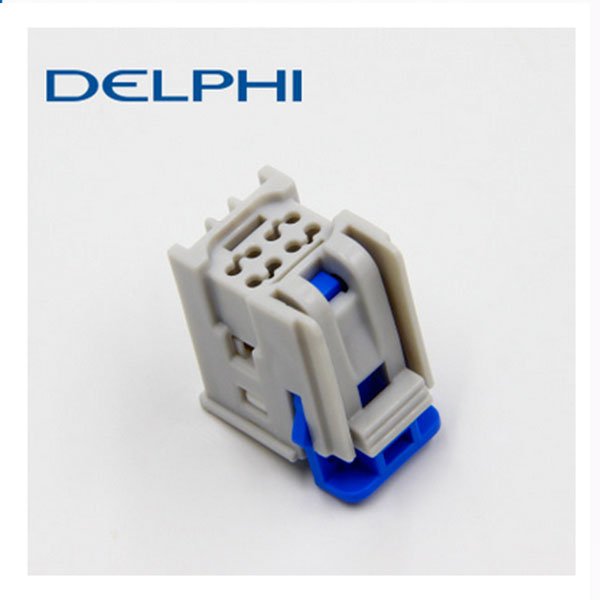

ООО Нинбо Байканг Электроника, как профессиональный поставщик разъемов, клемм и реле, также активно сотрудничает с производителями корпусов. Мы прекрасно понимаем, что надежный корпус – это залог долговечности и безопасности электроники. Наши партнеры предоставляют широкий спектр решений – от стандартных корпусов до сложных заказных конструкций.

Мы работаем с различными материалами и технологиями производства, что позволяет нам предлагать оптимальные решения для любых задач. Мы всегда готовы помочь нашим клиентам выбрать правильный корпус и обеспечить его высокое качество.

В рамках нашего сотрудничества с компаниями INCOM, LEONI, YAZAKI и другими, мы постоянно сталкиваемся с новыми вызовами и решениями в области корпусов. Обмен опытом и знаниями позволяет нам предлагать нашим клиентам самые передовые технологии и решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DF62W-6EP-2.2C Соединители HRS

DF62W-6EP-2.2C Соединители HRS -

5051510201 Соединители MOLEX

5051510201 Соединители MOLEX -

PP0456801 Соединители THB

PP0456801 Соединители THB -

7282-9150-30 Соединители YAZAKI

7282-9150-30 Соединители YAZAKI -

7283-5595-10 Соединители YAZAKI

7283-5595-10 Соединители YAZAKI -

XAP-04V-1 Соединители JST

XAP-04V-1 Соединители JST -

7282-1020 Соединители YAZAKI

7282-1020 Соединители YAZAKI -

GL211-08021 Соединители KUM

GL211-08021 Соединители KUM -

1-967642-1 Соединители ТЕ

1-967642-1 Соединители ТЕ -

PP1535303 Соединители THB

PP1535303 Соединители THB -

XMP-05V Соединители JST

XMP-05V Соединители JST -

MX34028NF2 Соединители OTHERS

MX34028NF2 Соединители OTHERS

Связанный поиск

Связанный поиск- Производители реле OEM 12V 100a

- Дистрибьютор разъемов Volkswagen в Китае

- китайский производитель соединителей tyco electronics te

- Производитель соединителей KUM в Китае

- Китайские производители типов автомобильных реле

- Терминальные разъемы в Китае

- Производитель AMPHEN0L

- Производитель электронных реле OEM

- Китайские производители реле постоянного тока Hongfa

- Автомобильные реле в Китае