Производители релейных заводов

Итак, производители релейных заводов… Когда кто-то спрашивает об этом, многие сразу вспоминают огромные, сверкающие цеха, роботов и бесконечные линии сборки. И это, конечно, не совсем верно. На самом деле, рынок гораздо сложнее. Он состоит из множества игроков – от крупных, системных интеграторов, поставляющих комплексные решения, до небольших компаний, специализирующихся на отдельных модулях и компонентах. Часто, под термином 'завод' подразумевается не физическое производство, а скорее компания, способная организовать весь технологический процесс, от проектирования до поставки готовой продукции. Но как это происходит? И что на самом деле стоит за этими процессами? Вопрос непростой, и, на мой взгляд, редко кто глубоко задумывается о всех нюансах.

Что на самом деле делает 'завод' реле?

Прежде всего, важно понимать, что 'завод', занимающийся производством реле – это не просто место, где собирают готовые устройства. Это сложный комплекс, включающий в себя проектирование печатных плат, изготовление корпусов, сборку электрических схем, тестирование и контроль качества. Начиная с разработки, и заканчивая упаковкой готовой продукции. Зачастую, именно эта комплексность и является ключевым фактором успеха. Мы часто сталкивались с ситуацией, когда заказчик фокусируется исключительно на цене, упуская из виду важность квалифицированного проектирования и строгих процессов тестирования. В итоге, получаются устройства, которые, хоть и выглядят дешево, не соответствуют заявленным характеристикам и быстро выходят из строя.

Например, недавно мы работали над проектом автоматизации производственной линии. Заказчик выбрал поставщика реле, ориентируясь только на минимальную цену. В итоге, через несколько месяцев эксплуатации, реле начали выходить из строя, что привело к серьезным простоям и финансовым потерям. При детальном анализе выяснилось, что компания-поставщик экономила на материалах и контроле качества. Это пример того, как кажущаяся экономия на начальном этапе может обернуться огромными проблемами в будущем. Нам потребовалось время и ресурсы, чтобы найти надежного поставщика, способного обеспечить стабильную работу всей системы.

Сборка реле: больше, чем просто пайки

Процесс сборки реле – это, на первый взгляд, достаточно простой процесс. Но на практике он требует высокой квалификации рабочих и строгого соблюдения технологических норм. Нельзя недооценивать важность правильной пайки, монтажа компонентов и проверки соединений. Качество пайки напрямую влияет на надежность и долговечность реле. Мы регулярно проводим аудиты производственных процессов у наших партнеров, и часто видим ошибки, которые могут привести к серьезным последствиям. Например, недостаточное количество припоя, неправильный выбор паяльной пасты, несоблюдение температурного режима – все это может привести к образованию холодных паек и последующим отказам.

Важно также учитывать требования к экологической безопасности. В современных реле все чаще используются компоненты, содержащие вредные вещества. Поэтому, при сборке необходимо соблюдать строгие правила утилизации отходов и обеспечивать защиту рабочих от вредного воздействия. Это требует использования специального оборудования и соблюдения определенных процедур.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть процесса производства реле. На каждом этапе, от приемки материалов до отгрузки готовой продукции, необходимо проводить проверки. Это позволяет выявлять дефекты на ранних стадиях и предотвращать их дальнейшее распространение. Мы используем различные методы контроля качества, включая визуальный осмотр, электрические испытания, тепловизионный контроль и другие. Выбор метода контроля зависит от типа реле и требований заказчика.

Важно понимать, что контроль качества – это не просто формальность. Это критически важный элемент обеспечения надежности и долговечности продукции. Без надлежащего контроля качества даже самое современное оборудование может оказаться ненадежным и быстро выйти из строя. Наши специалисты проводят как стандартные испытания, так и разработку индивидуальных программ контроля, адаптированных под специфические требования конкретного заказчика. Недавно мы разработали программу тестирования для реле, используемых в условиях высокой вибрации и температурных перепадов. Это позволило выявить скрытые дефекты и обеспечить надежную работу устройств в самых сложных условиях.

Современные тенденции и вызовы

Рынок производителей релейных заводов постоянно развивается. Появляются новые технологии, материалы и методы производства. Одним из главных трендов является автоматизация производственных процессов. Использование роботов, автоматизированных систем контроля и управления позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы активно сотрудничаем с компаниями, занимающимися разработкой и внедрением автоматизированных решений для производства реле.

Но есть и вызовы. Один из главных – это дефицит квалифицированных кадров. Не хватает инженеров, техников и рабочих, обладающих необходимыми знаниями и навыками. Это требует инвестиций в обучение и повышение квалификации персонала. Кроме того, растет конкуренция со стороны стран с более низкой стоимостью рабочей силы. Чтобы оставаться конкурентоспособными, необходимо постоянно повышать эффективность производства и внедрять инновационные технологии.

Опыт сотрудничества с ООО Нинбо Байканг Электроника

Мы уже несколько лет сотрудничаем с ООО Нинбо Байканг Электроника. Их подход к работе, ориентация на качество и клиентоориентированность, безусловно, достойны уважения. Они действительно предоставляют комплексные решения, а не просто продают компоненты. Наши совместные проекты всегда реализуются в срок и в рамках бюджета.

Особенно ценно то, что ООО Нинбо Байканг Электроника всегда готовы идти навстречу нашим требованиям и адаптировать решения под специфические потребности конкретного заказчика. Это позволяет нам решать самые сложные задачи и обеспечивать надежную работу наших систем. Они активно используют современные технологии и постоянно совершенствуют свои производственные процессы. Это делает их надежным и проверенным партнером.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

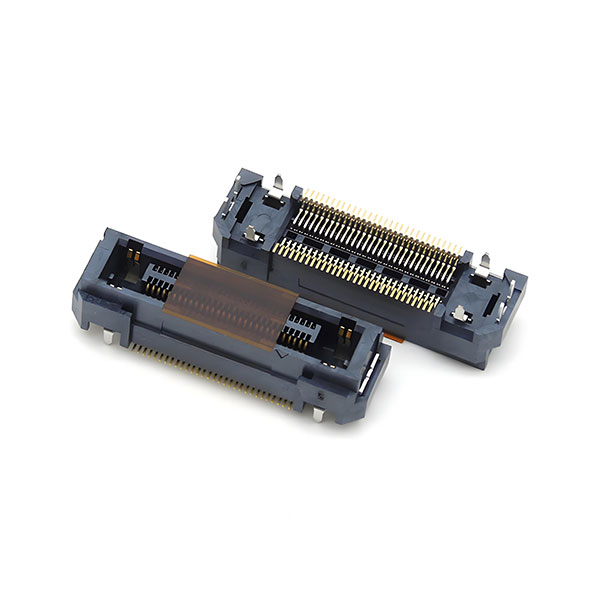

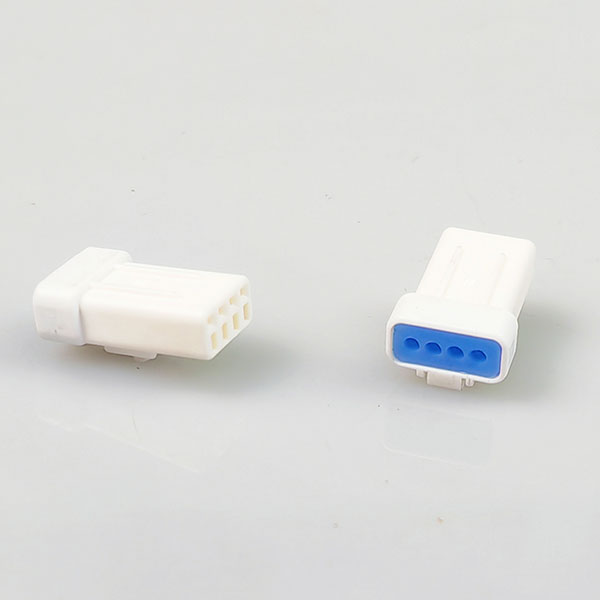

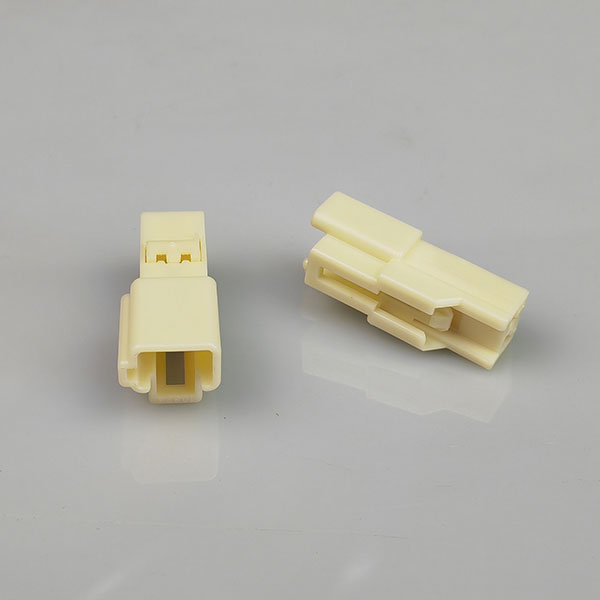

DF62W-6EP-2.2C Соединители HRS

DF62W-6EP-2.2C Соединители HRS -

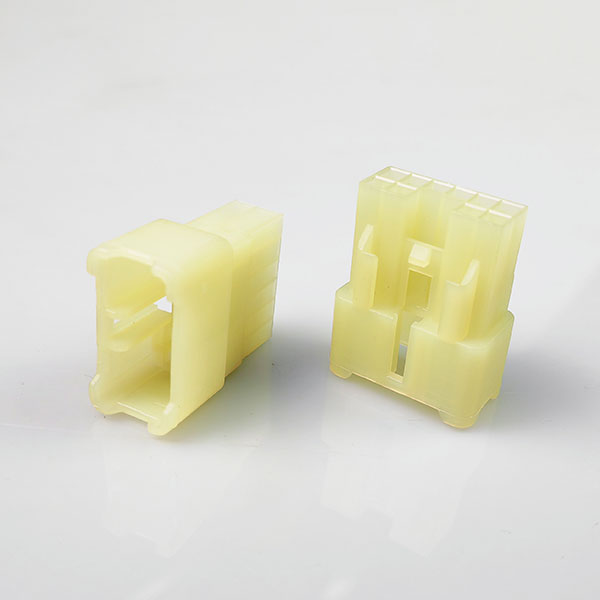

6098-6876 Соединители SUMITOMO

6098-6876 Соединители SUMITOMO -

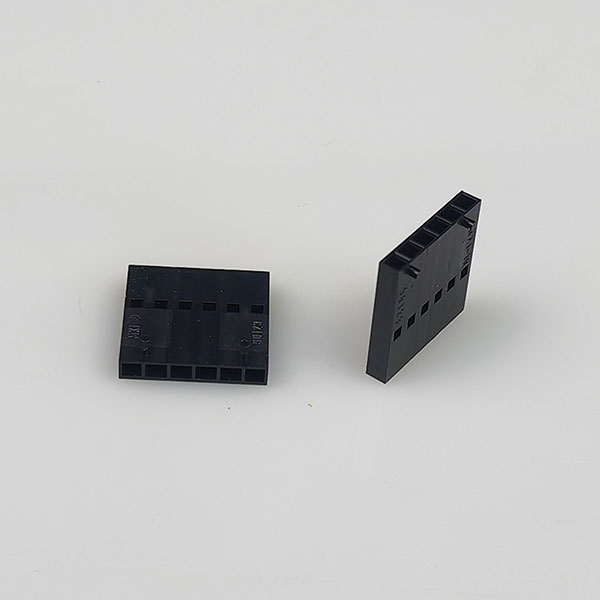

04R-JWPF-VSLE-S Соединители JST

04R-JWPF-VSLE-S Соединители JST -

7283-5595-10 Соединители YAZAKI

7283-5595-10 Соединители YAZAKI -

6188-0696 Соединители SUMITOMO

6188-0696 Соединители SUMITOMO -

TP160A Соединители THB

TP160A Соединители THB -

7282-1020 Соединители YAZAKI

7282-1020 Соединители YAZAKI -

DF62-EP2428PCFA Соединители HRS

DF62-EP2428PCFA Соединители HRS -

7282-9150-30 Соединители YAZAKI

7282-9150-30 Соединители YAZAKI -

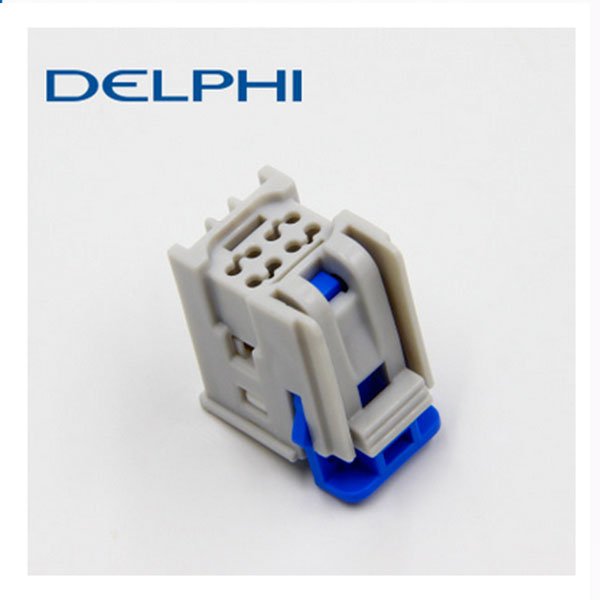

15380782 Соединители APTIV

15380782 Соединители APTIV -

PP3001401 Соединители THB

PP3001401 Соединители THB -

832A-1A-F-C Реле сончуань

832A-1A-F-C Реле сончуань

Связанный поиск

Связанный поиск- Китайские разъемы для наливных головок

- Производитель разъемов TYCO в Китае

- дистрибьюторы реле sanyou

- КОННЕКТОР КУМ

- реле переднего хода нинбо

- Производитель OEM Bosch Дистрибьюторы

- Китай Автомобильное реле схема подключения

- Электрические мигалки из Китая

- Китайский производитель КЕТ КОННЕКТОРОВ Индия Дистрибьютор

- Производители промежуточных реле