Производитель кет коннектор 3d модель

На рынке промышленной электроники все чаще возникает запрос на 3D модели разъемов, особенно на **кет коннектор**ы. Часто наталкиваешься на упрощенные, не совсем точные представления. И вот вопрос: насколько актуальна эта потребность, и какие нюансы необходимо учитывать при создании таких моделей? Мы поделимся опытом работы и разберем типичные ошибки, с которыми сталкиваются.

Зачем нужны 3D модели **кет коннектор**ов?

Ну, давайте сразу отбросим иллюзии. 3D модели **кет коннектор**ов – это не просто красивые картинки для презентаций. Это критически важный инструмент для проектирования, производства и даже обучения персонала. Они позволяют визуализировать компоновку, проверить совместимость с другими элементами системы, спланировать процесс сборки и, что немаловажно, быстро и эффективно создавать документацию для поставщиков и заказчиков. В конечном итоге, это значительно сокращает время разработки и снижает вероятность ошибок.

Возьмем, к примеру, разработку нового медицинского оборудования. Тут важна каждая деталь, и даже небольшая неточность в размерах или расположении контактов может привести к серьезным последствиям. Использование точных 3D моделей позволяет избежать подобных проблем на этапе проектирования.

Проблемы с использованием шаблонных моделей

Часто заказчики обращаются с запросом на стандартную 3D модель, полученную, например, из каталога производителя. Но тут кроется опасность. Каждый **кет коннектор** имеет свои особенности, и универсальная модель не всегда подходит для конкретной задачи. Проблемы могут возникнуть с размерами, расположением выводов, типом корпуса, и т.д. В результате, модель может оказаться нерабочей, а время на ее доработку – значительным.

Мы сталкивались с ситуацией, когда заказчик использовал модель, полученную от поставщика, для создания прототипа. Оказалось, что расстояние между контактами было на 0.2 мм больше, чем необходимо для обеспечения надежного контакта. Это потребовало переделки всей печатной платы и, как следствие, значительных финансовых затрат.

Этапы создания точной 3D модели

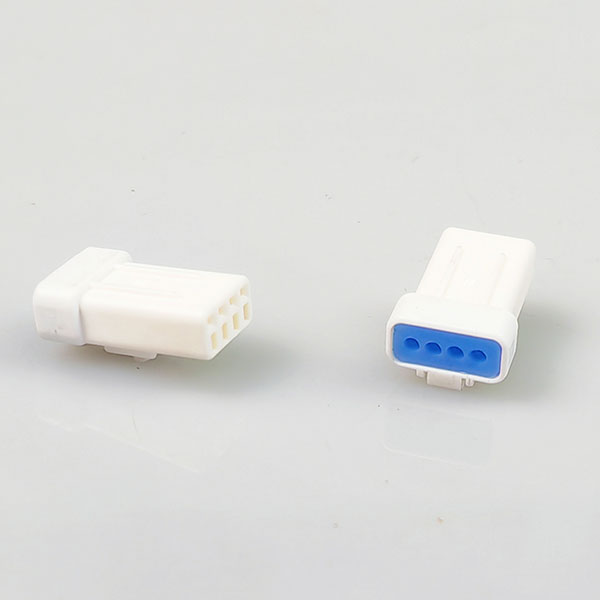

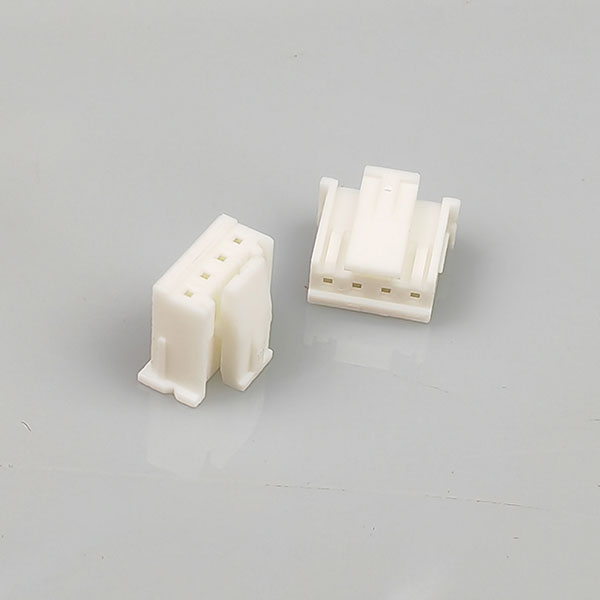

Создание точной 3D модели **кет коннектор**а – это не просто сканирование существующего образца. Это комплексный процесс, который включает в себя несколько этапов. В первую очередь, необходимо получить максимально точные технические чертежи, которые включают в себя размеры, допуски и другие важные параметры. Если чертежи недоступны, может потребоваться использование 3D сканера для создания цифровой копии.

Далее, полученные данные загружаются в специализированное программное обеспечение для 3D моделирования (например, SolidWorks, AutoCAD, Fusion 360). Важный этап – проверка модели на соответствие стандартам и требованиям заказчика. Мы всегда используем специализированные библиотеки 3D моделей разъемов, но часто приходится вносить корректировки, чтобы учесть специфические особенности конкретного типа **кет коннектор**а.

Детали, которые часто упускают

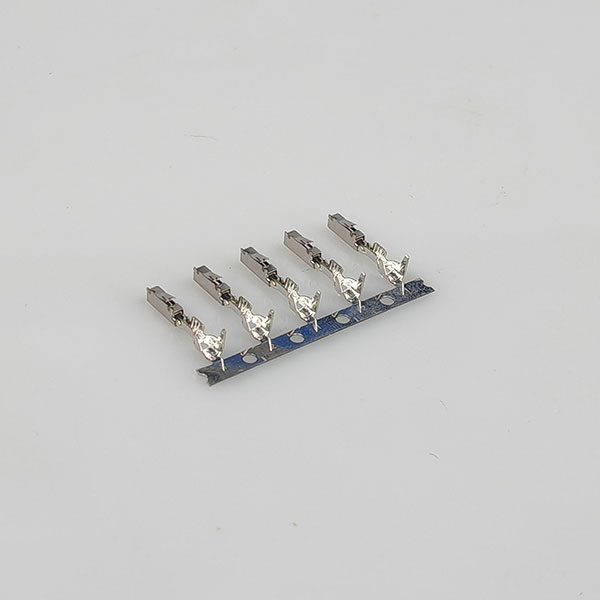

Есть ряд деталей, которые часто упускают при создании 3D модели. Например, необходимо учитывать толщину стенок корпуса, наличие резьбы, расположение вырезов и других элементов. Также важно правильно смоделировать контакты и их расположение, чтобы обеспечить надежный электрический контакт. Не стоит забывать и о специфических требованиях к материалам и их свойствах – термостойкость, электропроводность и т.д. Неправильная детализация может привести к серьезным проблемам при изготовлении.

Мы однажды создавали 3D модель **кет коннектор**а для использования в условиях повышенной вибрации. При стандартном моделировании мы не учли возможность деформации корпуса под воздействием вибрации. В результате, при изготовлении прототипа, корпус треснул. Пришлось переделывать модель, учитывая требования к прочности и жесткости конструкции.

Применение 3D моделей **кет коннектор**ов в реальных проектах

3D модели **кет коннектор**ов нашли широкое применение в различных отраслях промышленности. Они используются в электронике, автомобилестроении, авиации, медицине и других областях. Например, в автомобильной промышленности они используются для создания соединений между различными электронными блоками. В авиации – для создания соединений между датчиками и управляющей электроникой. В медицине – для создания соединений между медицинским оборудованием и диагностическими приборами.

Взаимодействие с производителями разъемов

Важно отметить, что при создании 3D модели **кет коннектор**а необходимо взаимодействовать с производителями разъемов. Это позволит получить наиболее точные технические данные и избежать ошибок при проектировании. ООО Нинбо Байканг Электроника, с которым мы сотрудничаем, обладает обширной базой данных 3D моделей разъемов и всегда готова предоставить необходимую информацию.

Сотрудничество с такими компаниями, как ООО Нинбо Байканг Электроника, позволяет гарантировать качество и соответствие 3D моделей требованиям заказчика. Мы регулярно закупаем компоненты у них для создания прототипов и тестирования.

Будущее 3D моделей **кет коннектор**ов

В будущем можно ожидать дальнейшего развития 3D моделей **кет коннектор**ов. Появятся новые типы моделей, которые будут учитывать более сложные требования к электрическим и механическим характеристикам. Также будет расширяться использование 3D моделей в области виртуальной и дополненной реальности. Это позволит пользователям более наглядно изучать конструкцию разъемов и планировать процесс сборки.

Мы уверены, что 3D модели **кет коннектор**ов станут неотъемлемой частью процесса проектирования и производства промышленной электроники. Они позволят сократить время разработки, снизить затраты и повысить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-962885-1 Соединители ТЕ

5-962885-1 Соединители ТЕ -

ZT626-12V-A Реле чжунтун

ZT626-12V-A Реле чжунтун -

6188-0083 Соединители SUMITOMO

6188-0083 Соединители SUMITOMO -

7157-3580-60 Соединители YAZAKI

7157-3580-60 Соединители YAZAKI -

PB621-12020 Соединители KUM

PB621-12020 Соединители KUM -

ZT607-12V-A-T Реле чжунтун

ZT607-12V-A-T Реле чжунтун -

DF62W-6EP-2.2C Соединители HRS

DF62W-6EP-2.2C Соединители HRS -

PB621-06020-1 Соединители KUM

PB621-06020-1 Соединители KUM -

TP160A Соединители THB

TP160A Соединители THB -

12162000 Соединители APTIV

12162000 Соединители APTIV -

7283-5595-10 Соединители YAZAKI

7283-5595-10 Соединители YAZAKI -

1-965484-1 Соединители ТЕ

1-965484-1 Соединители ТЕ