Производитель ключевых приложений разъемов

В индустрии электроники часто встречается упрощенный взгляд на поставщиков разъемов. Многие воспринимают это как простой перепродаж товарных позиций. На самом деле, это гораздо более сложный процесс, требующий глубоких знаний в области проектирования, производства и, самое главное, понимания потребностей конечных пользователей. Этот текст – попытка поделиться некоторыми мыслями и опытом, полученными при работе с компаниями, занимающимися разработкой и производством ключевых приложений разъемов.

Что скрывается за 'разъемом'?

Начнем с того, что термин 'разъем' – это слишком общее понятие. Под ним часто подразумевают простой способ соединения двух проводов. Но ключевые приложения разъемов – это гораздо больше. Это системы, разработанные для конкретных задач, с учетом специфических требований к надежности, безопасности, помехоустойчивости, и даже эргономике. Вспомните автомобильную электронику, медицинское оборудование, авиационные системы – в каждой из них используются разъемы, разработанные с учетом уникальных условий эксплуатации. Простое 'соединение проводов' здесь не работает.

Мы сталкивались с ситуациями, когда заказчики приносили чертежи 'как есть' и требовали просто заменить устаревший разъем на новый. Но этот новый разъем не соответствовал требованиям по габаритам, виброустойчивости, или температурному режиму. Это требовало переработки конструкции, что, естественно, увеличивало стоимость и сроки.

Проблемы проектирования: От идеи до прототипа

Одним из самых сложных этапов является проектирование ключевых приложений разъемов. Это требует тесного сотрудничества между инженерами-электриками, инженерами-механиками и специалистами по материалам. Нельзя просто взять стандартный разъем и сказать, что он подойдет. Нужно учитывать множество факторов: механические нагрузки, электромагнитные помехи, воздействие окружающей среды (влажность, температура, вибрация, химические вещества). К примеру, работая с компанией ООО Нинбо Байканг Электроника, мы часто сталкивались с запросами на разработку разъемов для жестких условий эксплуатации – например, для оборудования, используемого на нефтегазовых платформах.

В этих случаях критически важен выбор материалов. Нужно учитывать их устойчивость к агрессивным средам, температурный диапазон, а также их механические свойства. Мы однажды пытались использовать стандартный полиамид для разъема, который должен был работать при экстремально низких температурах. В итоге – трещины и разрушение разъема после нескольких циклов включения-выключения. Это был дорогостоящий урок.

Производство: Контроль качества и технологические особенности

Даже после того, как дизайн утвержден, начинается важный этап – производство. Здесь также есть свои тонкости и особенности. Например, необходимо контролировать качество материалов, точность изготовления деталей, а также процесс сборки. Особое внимание следует уделять герметизации разъемов, чтобы предотвратить попадание влаги и пыли. Мы сотрудничаем с российскими заводами по производству жгутов проводов, такими как INCOM, LEONI, YAZAKI и другими – и всегда настаиваем на строгом контроле качества на всех этапах производства. Нельзя недооценивать важность этого этапа – ошибки на производстве могут привести к серьезным последствиям, особенно в критически важных системах.

Кроме того, необходимо учитывать технологические особенности производства. Например, для изготовления разъемов с высокой плотностью контактов требуется использование сложных технологических процессов, таких как микросварка или микролитье. Это требует наличия современного оборудования и квалифицированного персонала.

Вызовы и перспективы

В последнее время все больше внимания уделяется миниатюризации ключевых приложений разъемов. В условиях развития IoT и мобильных технологий, требования к размерам и весу разъемов становятся все более жесткими. При этом, необходимо сохранить высокую надежность и функциональность. Это требует постоянного поиска новых материалов и технологий, а также разработки инновационных конструкций.

Мы видим большие перспективы в разработке разъемов с беспроводной передачей данных, а также разъемов, интегрированных с системами мониторинга и диагностики. В целом, индустрия разъемов находится в постоянном развитии, и компании, способные адаптироваться к новым вызовам, будут иметь наибольший успех.

Некоторые ошибки, которых стоит избегать

Мы часто встречаем заказчиков, которые пытаются экономить на разъемах, выбирая самые дешевые варианты. Но это может привести к серьезным проблемам в будущем. Дешевые разъемы обычно изготавливаются из низкокачественных материалов и имеют низкую надежность. Они могут быстро выйти из строя, что приведет к простою оборудования и дополнительным затратам на ремонт.

Другой распространенной ошибкой является неправильный выбор разъема для конкретной задачи. Нужно тщательно анализировать требования к разъему и выбирать вариант, который наилучшим образом соответствует этим требованиям. Нельзя просто взять первый попавшийся разъем и надеяться, что он подойдет.

Адаптация к новым требованиям рынка

Рынок ключевых приложений разъемов постоянно меняется. Новые требования к размерам, весу, надежности и функциональности возникают регулярно. Поэтому компании, работающие в этой сфере, должны быть готовы к постоянной адаптации. Это включает в себя инвестиции в исследования и разработки, внедрение новых технологий и обучение персонала.

Мы регулярно отслеживаем тенденции рынка и стараемся предлагать своим клиентам самые современные и эффективные решения. Это позволяет нам оставаться конкурентоспособными и удовлетворять растущие потребности наших заказчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

7282-9150-30 Соединители YAZAKI

7282-9150-30 Соединители YAZAKI -

6098-6876 Соединители SUMITOMO

6098-6876 Соединители SUMITOMO -

PP1511201 Соединители THB

PP1511201 Соединители THB -

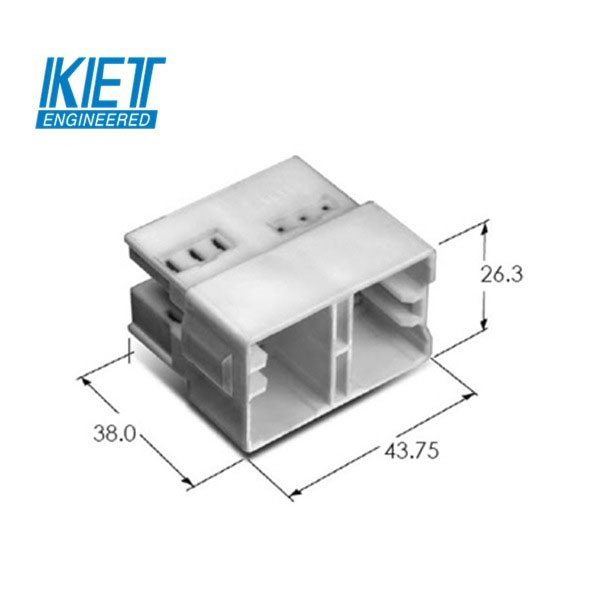

MG651032 Соединители KET

MG651032 Соединители KET -

KPP011-98011 Соединители KUM

KPP011-98011 Соединители KUM -

XMP-05V Соединители JST

XMP-05V Соединители JST -

7123-4123-30 Соединители YAZAKI

7123-4123-30 Соединители YAZAKI -

HFE80 Реле хонгфа

HFE80 Реле хонгфа -

DF3-4S-2C Соединители HRS

DF3-4S-2C Соединители HRS -

5-962885-1 Соединители ТЕ

5-962885-1 Соединители ТЕ -

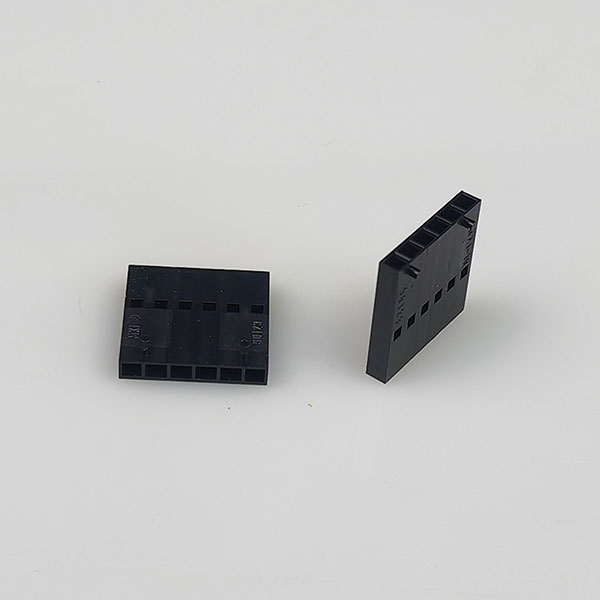

MG651056 Соединители KET

MG651056 Соединители KET -

0901230106 Соединители MOLEX

0901230106 Соединители MOLEX

Связанный поиск

Связанный поиск- Китайские производители типов разъемов Volkswagen

- JST разъем

- Производитель аксессуаров для усилительных реле

- Агент OEM Amphenol

- Китайский производитель реле обратного хода

- aptiv

- Китайские производители разъемов hrs rj45

- Реле постоянного тока

- Китайский производитель твердотельных реле omron

- Производители заглушек Molex